Profilerte blikkplater er mye brukt i industriell og sivil konstruksjon. De er imidlertid ikke laget for hånd. Hvordan linjen for produksjon av bølgepapp er ordnet, hva de er og hva er forskjellene - senere i artikkelen.

Før du vurderer utstyret direkte, for bedre å forstå hvordan dets egenskaper bestemmes, bør du bestemme hvilke typer bølgepapp. Tross alt er det parametrene til sluttproduktet som bestemmer valget av utstyr for produksjonen.

Terrassebord, selv med den minste korrugeringsverdien (8 mm for veggmodifikasjoner), viser seg å være mye sterkere enn vanlig galvanisert stålplate, som den er laget av.

Terrassebord, selv med den minste korrugeringsverdien (8 mm for veggmodifikasjoner), viser seg å være mye sterkere enn vanlig galvanisert stålplate, som den er laget av.

Det er det langsgående relieffet som gir dens ekstra stivhet.Derfor bruker utbyggere det mye til en rekke formål: gjerder og vegger i industribygninger, som takmateriale, for gulvtak og til og med som en fast forskaling.

Vegger og taktekking av bølgepapp tynger ikke bygninger og har utmerket tetthet (fotnote 1).

Naturligvis krever ulike oppgaver ulike egenskaper, og dermed linjer for produksjon av bølgepapp.

All teknologisk informasjon om forbrukerkvaliteter finnes i merkingen av selve bølgepappen, noe som er viktig å gjøre seg kjent med før hvordan velge et korrugert tak.

Det er en statlig standard for produksjonen - GOST 24045-94, der alle egenskapene som gjenspeiles i merket er registrert.

For eksempel betyr C44-1000-0.4:

- C - formålet med materialet

- 44 - bølgehøyde

- 1000 - nyttig, eller monteringsbredde på arket

- 0,4 - tykkelsen på metallet som brukes

Klassifisering av bølgepapp (fotnote 2):

- MED - veggdekke brukes til bygging av gjerder, vegger og skillevegger

- H - taktekking bølgepapp brukes til taktekking

- HC - brukes som takbelegg og som bølgepapp for vegger

Viktig informasjon! For produksjon av alle standard bølgeplater brukes 1250 mm bred plate. Ulike bredder på sluttproduktet (som regel fra 750 til 1150 mm) bestemmes av materialets avgang til korrugeringens høyde: jo høyere profil, jo mindre bredde. Men samtidig øker styrken også proporsjonalt.

Lengden på arkene, i samsvar med GOST, kan være fra 2,4 for vegg og 3 m for blandede materialer og takmaterialer, opptil 12 m for alle typer.

Men på grunn av det faktum at materialet er rullet, under bestillingen, er produsenter klare til å kutte produktene sine til hvilken som helst størrelse som er praktisk for kunden.

Takmaterialer har også i de fleste tilfeller et spesielt kapillært dreneringsspor på toppen av korrugeringen på utsiden.

Som råmateriale for produksjon av bølgepapp brukes kun galvanisert valset metall. Den kan ha en tykkelse på 0,35 til 2 mm. Standard ytre diameter på rullen er 1,2 m, mens lengden på arket i den avhenger av tykkelsen på metallet.

Stålet kan ha enten et konvensjonelt sinkbelegg eller et ekstra beskyttelseslag fra et malingsmateriale eller en polymer.

I dette tilfellet kan belegget påføres på én eller begge sider, ved dobbeltsidig påføring kan det utføres med ett eller forskjellige materialer.

Viktig informasjon! Den mest pålitelige og holdbare er bølgepapp belagt med syntetiske polyestermaterialer. Men det er også den dyreste og mest sårbare for mekaniske skader på beskyttelsen. Den siste ulempen reduseres imidlertid av tilstedeværelsen på markedet av spesielle reparasjonsforbindelser.

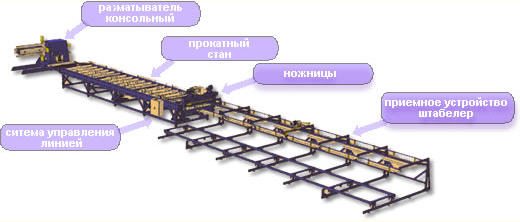

Det typiske opplegget for linjen for produksjon av bølgepapp inkluderer som regel fem hovedenheter:

- Uncoiler - en rull med stålplate settes på akselen og holdes for å bli matet til behandlingsstedet

- Formingsmøllen er hovedelementet i linjen, hvor selve profileringen av den medfølgende materialtapen foregår.

- Kontrollenhet - her kan du slå på, slå av og programmere parametere for fungerende enheter

- Giljotinsaks - med deres hjelp kuttes den ferdige profilen i ark

- Mottaksbord - tilsvarer som regel dimensjonene på arket som produseres for øyeblikket (bredden på bordet er fast, og lengden kan justeres). Her stables ferdige produkter og pakkes for etterfølgende forsendelse til lageret.

Viktig informasjon! Noen anerkjente utstyrsprodusenter som produserer forskjellige linjer for produksjon: produksjon av bølgepapp, metallfliser, andre typer rullede produkter, utstyrer produktene sine med ekstra enheter. Det kan for eksempel være et matebord plassert mellom avrulleren og formingsmaskinen, eller avskjæringssakser, som bidrar til et raskt bytte av rullen. Naturligvis har slike tillegg en positiv effekt på den teknologiske prosessen, og dermed på kvaliteten på det ferdige arket.

Imidlertid er hovedelementet i enhver linje valseverket. Den består av symmetriske par aksler (stativ) installert på rammen, som på grunn av mekanisk kompresjon danner en korrugering på arket og ruller båndet gjennom seg selv.

Jo flere antall, desto dypere oppnås profilen. Tross alt kan båndet ikke bare tas og ved inngangen til møllen settes det til ønsket bøyning (bredden på råmaterialet er større enn det ferdige produktet).

I dette tilfellet vil metallet i det minste miste plastisiteten ved bøyninger, og mest sannsynlig vil det gå i stykker. I tillegg vil det være svært vanskelig å strekke den gjennom skjemaet i dette tilfellet.

Under passasjen deformeres det originale materialet fra en mindre bøy til en større. Følgelig vokser diameteren på formingssylindrene fra par til par, og avstanden mellom dem reduseres, opp til det siste stativet, hvor bølgepappen får en planlagt størrelse.

I forbindelse med de beskrevne egenskapene til teknologien er det praktisk talt umulig å produsere produkter med forskjellige profiler på samme mølle.

Hver type krever sin egen bredde på sengen på stedet for installasjon av stativene, samt den tilsvarende diameteren på sylindrene. Imidlertid er det modeller som tillater produksjon av materiale med samme bølgehøyde, men med forskjellige arkbredder.

Teoretisk er det også mulig å produsere andre valsede produkter som ikke har for store forskjeller i høyden på korrugeringen. Men i dette tilfellet trenger du et komplett sett med utstyr, inkludert stativer og giljotinsakser.

Tatt i betraktning kostnadene ved installasjonsarbeid, vil en slik løsning fra et økonomisk synspunkt ikke skille seg mye fra installasjonen av en ny linje. Hva enhver produsent kan variere er tykkelsen på metallet, typen belegg og lengden på det ferdige bølgepappen.

Et elektrisk kraftverk er installert på rammen som en stasjon, hvis kraft bestemmer den maksimale tykkelsen på det behandlede metallet og rullehastigheten.

Møllen utfører imidlertid ikke bare hovedarbeidet selv, men er også en bærekonstruksjon for noe av det øvrige utstyret – i hvert fall kontrollenheten og giljotinen, som også spiller en viktig rolle.

Sakser av en giljotin inkluderer enhver produksjonslinje av et profesjonelt gulv. De gjentar geometrien til den utgående profilen og har en hydraulisk, elektromekanisk, sjeldnere pneumatisk drift.

Kvaliteten på produktene avhenger i stor grad av dem, siden kanten av bølgepappet ikke skal ha grader, og bøyningen som er dannet ved kuttepunktet, skal ikke påvirke lengden på arket med mer enn 0,5 mm (ifølge GOST).

Siden skjærekantene på saksene er det viktigste arbeidselementet som påvirker disse indikatorene, krever de periodisk skjerping eller utskifting.

For å kontrollere hele settet med mekanismer, brukes en kontrollenhet. I begynnelsen av produksjonsprosessen er det programmert for en viss tykkelse på kildematerialet, type belegg, og den nødvendige arklengden er også satt her.

Disse enhetene har elektronikk for å slå av linjen i tilfelle et problem.

Utstyrt med en slik kontroller, anses produksjonslinjen for bølgepapp som halvautomatisk. Dette skyldes at fylling av en ny metalltape når den gamle rullen er over, gjøres manuelt.

Resten av tiden gjenstår personalet (som er representert av en arbeider på de fleste linjer) for å observere fraværet av funksjonsfeil - utstyret vil gjøre alt selv.

Og nå trenger du bare å gjøre deg kjent med monteringsanvisning for takplateog hjemmet ditt vil bli forvandlet!

Informasjonskilder

- Artikkel fra

- Den største produsenten av takmaterialer

Har artikkelen hjulpet deg?